一、智能制造的本质

所谓智能制造,就是面向产品全生命周期,实现泛在感知条件下的信息化制造。通过智能化的感知、人机交互、决策和执行技术,实现设计过程、制造过程和制造装备智能化。

从本质上讲,智能制造就是将制造-生产-使用的各个环节的信息同制造相结合。其典型特征归纳起来有五个方面:

1.敏捷感知:敏捷感知市场和客户输入的实时状态;

2.实时分析:对感知的实时状进行实时分析和计算;

3.自主推理:按照设定的规则,根据数据分析的结果,自主作出推理和选择;

4.快速反应:根据推理和选择的结果,快速地作出本能反应;

5.学习创新:利用人工智能,自学习,作出创新的方案。

二、企业彻底数字化

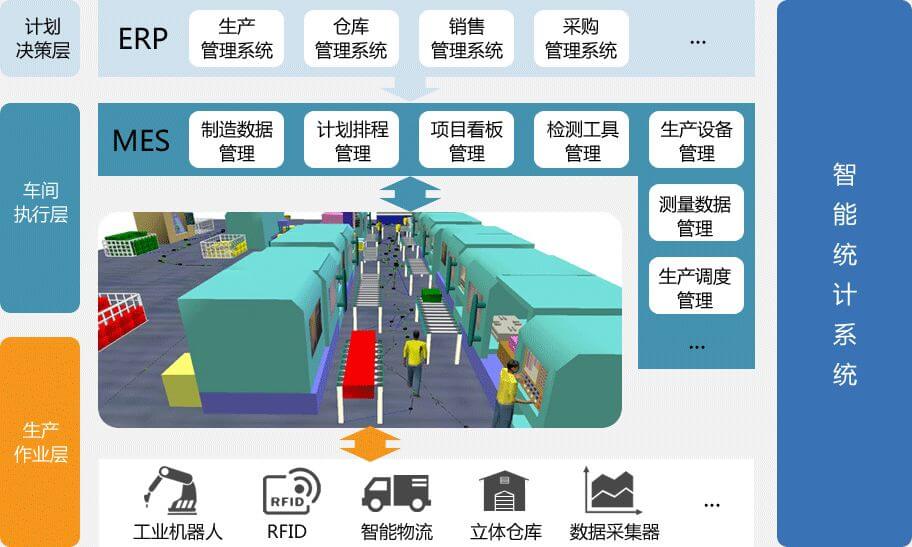

数字化就是将数据转变成信息,通过网络化和智能化的决策,创造有用的价值。所以说数字化制造是智能制造的基础。没有数字化制造的基础,智能制造是空中楼阁。随着信息化的深入,越来越多的企业已认识到信息化的重要性。信息化已经成为企业获得竞争力的关键,并把信息化管理作为提供监控手段,使管理规章制度程序化,规范各部门功能作用,克服规划的弹性来提升企业管理水平工具。其不仅固化先进管理思想,还扩充管理思想,打破一些传统管理的边界,如企业中分权与集权的边界;规范化与个性化的边界等。随着信息技术的进步,企业管理的空间、时间范围在扩大,同时管理的细度或粒度又在缩小。从宏观和微观上都要求可视化和实时化,这就需要集成技术。ERP与MES的集成对于制造业信息化的发展是一个必不可少的阶段。下图为ERP系统与MES系统集成解决方案模型图。

ERP系统+MES系统集成解决方案模型图

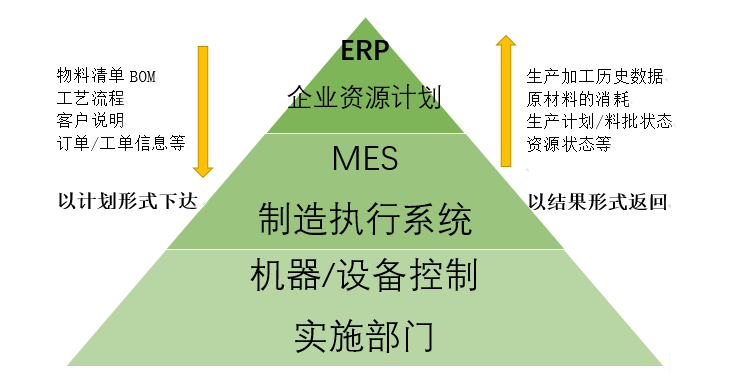

三、ERP和MES构建智能制造体系

ERP是企业资源计划管理的平台,它通过信息系统对信息进行充分整理和有效传递,使企业的资源在采购、生产、销售、运输、财务、人力资源等各个方面能够得到合理的配置与利用,从而实现企业经济效率的提高。作为企业运营流程的最高层,主要面向经营管理和决策人员,实现经营决策管理信息化以及管理组织的扁平化和集约化。但ERP缺少足够的底层控制信息,无法实现与控制系统紧密相连;另一方面,即使是好的MES解决方案,对于整个企业来讲,也不过是供一个相对狭窄的视角,缺乏在管理层为进行决策支持所需要的生产执行数据的广度和深度,生产过程控制系统(PCS)又缺乏足够的上层控制信息,不能实现对生产的管理与控制,造成了企业内部的信息传递不到位。如何实现底层生产信息实时地反馈和ERP计划信息实时地下达是许多企业所面临的主要问题;而MES是企业生产管理集成的核心软件,他可以做为中间层,承上启下,以生产运行管理软件为主,面向生产管理人员,实现生产管理信息化,以及管理组织的扁平化和紧密化;作为决策层和实施层信息交互平台的MES,其功能模块包含制造数据管理,计划排期管理、生产调度管理、生产设备管理等,为操作人员提供计划执行、跟踪及各方面的状态信息,并将以上信息加以筛选采集、加工处理传递给ERP系统,将制造系统与整个企业联成一个整体,实现闭环的系统控制。

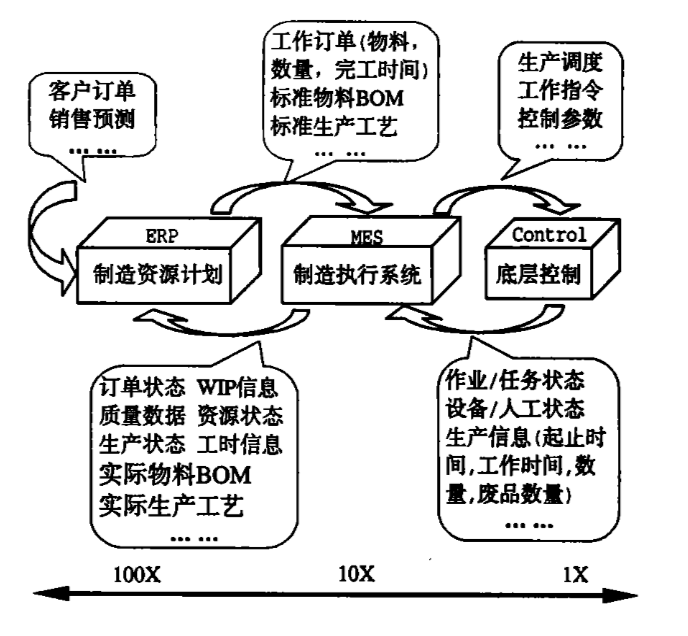

1、ERP/MES时间因子

ERP/MES/底层控制的时间因子ERP系统是基于事务处理的环境,其工作是以天、周、月、年为时段,即100X时间因子。它从管理层角度关注客户订单、销售预测、物料需求等信息,并将计划下达给车间执行层(MES)以生产需要的产品来满足客户订单或库存要求。MES的职责是执行产品制造以及相应的作业,完成详细的产品设计和产品制造工艺,提供控制层工作指令,MES工作于较短的时间范围,通常以天、班组、小时、分钟或秒为时段,即10X时间因子。一旦MES生成的工作指令、程序、文档及其它生产要求发送到控制层,控制层便执行指定的操作。控制层以实时方式工作,时间因子为1X(秒或更小的工作单位)。

由此可以看出,从底层控制、MES到ERP构成了从实时、秒、分、时、班组、天、周、月、年完整信息管理、控制时段,覆盖了从上层计划到车间执行的整个过程,实现实时的企业管理,保证了ERP的闭环实现。

下图为ERP/MES时间因子及数据流:

ERP/MES的时间因子及数据流

2、ERP/MES数据流

ERP与MES信息交互

MES系统为ERP提供有效的生产信息数据如物料需求计划、产成品产出计划、成本计划、作业计划等从而提高ERP中数据的精确性与完整性,对企业计划进行更精准的指导和处理;ERP系统为MES提供基础数据如物料信息、采购/库存信息、销售单信息等,为MES系统提供生产需求来源和生产管理相关的基础数据。MES是处于ERP和PCS之间的执行层,将经营目标转化成生产过程中的操作目标,通过反馈执行结果,不断调整和优化,形成一个周期性的从生产经营到生产运行和过程控制的高效闭环系统。ERP与MES的集成对于制造业信息化的发展是一个必不可少的阶段,通过二者之间实时的数据互联完全可以实现企业信息的全方位、高效率的集成。

以下分别从两个方向分析ERP与MES集成系统的信息传递:

1)自顶而下的信息流传递

ERP系统的驱动数据来源于客户订单和销售预测,在ERP运行之后将主要产生两种输出:采购件的采购订单和自制件的工作订单。采购订单直接下达给采购部门,或与SCM系统集成进行物流计划以及跟踪、监控物流状态;自制件的工作订单下达到相应的工作中心(一般指车间)的MES,工作订单中包含了物料、生产数量、完工日等信息,除了工作订单还有一些其他信息,如标准物流BOM、标准生产工艺、设计文档等下达到MES,根据这些信息MES产生更为详细的资源分配、工序和生产调度,并形成工作指令下达给控制层的工人、设备或控制系统,同时将控制系统需要的控制参数发送给控制层。

2)自底而上信息流反馈

底层控制系统接受到MES下达的工作指令完成相应工序。在控制层工作的同时或完成后将底层信息实时地反馈给MES,这些信息既包括实时生产信息,如起止时间、装配时间、等待时间、排队时间、实际工作时间、完成数量、废品数量,又包括作业任务状态以及底层设备人工状态;MES在反馈的底层信息基础上,对某些信息再进一步处理并反馈给ERP系统,工作订单状态、完成情况、起止时间、资源状态、工时信息、实际的物料BOM、实际的生产工艺、WIP信息、废品信息、实际库存状态,这些反馈信息对ERP系统至关重要:

1、使ERP系统中物料BOM、生产工艺根据反馈数据得以调整;

2、实时的资源状态(物料、人工、设备)使闭环ERP得以实现;

3、实时信息的反馈使成本计算、WIP状态、库存状态更加可靠。

由此可见,MES/ERP以及底层控制系统的信息流的下达和反馈保证了ERP系统信息的实时性,是整个制造业信息化的基础,也是ERP闭环实现的基础保证。下面将给出企业资源规划(ERP)、MES与控制系统间的作业互动与信息流模式,如下图所示:

ERP与MES的交互形式

ERP系统中物料管理、生产管理、销售管理、财务管理、人力资源5个主要功能模块和MES之间存在非常紧密的相互作用。物料管理中物料BOM、物料生产工艺、库存状态和MES有双向信息通信;ERP的闭环实现则主要在生产管理与MES的集成中得以体现;销售管理是ERP的初始输入,并通过MES的实时反馈反应客户订单的状态;成本控制是财务管理的重要方面,实际生产成本的核算需要MES反馈的关于工时、人力、设备等诸多信息;MES对人力资源的作用主要通过工时、班组等信息核算人工工资。MES中包括了车间控制和管理的主要功能:作业调度、资源分配、工时管理、文档控制、数据采集、WIP跟踪、质量管理和维修管理。MES是整个系统中信息流和控制流的枢纽,是连接ERP和底层控制的桥梁。MES所担当的角色是跟踪、监控和管理车间的整个活动。

综上,ERP系统与MES的集成对于制造业信息化的发展是一个必不可少的阶段,能大大提高企业的管理自动化水平。特别是MES系统弥合了企业计划层和生产车间过程控制系统之间的间隔,是制造过程信息集成的纽带。深刻理解ERP、MES和底层控制系统等这几个系统先进的管理思想,把握它们的发展趋势,理解它们之间的相互关系,对于制造业的信息化建设有重要的意义。

沪公网安备:31010502004192号

沪公网安备:31010502004192号